薄膜材料作为新能源、3C 电子、光学显示、包装印刷等领域的核心基础材料,其加工精度、边缘质量与效率直接影响终端产品性能。

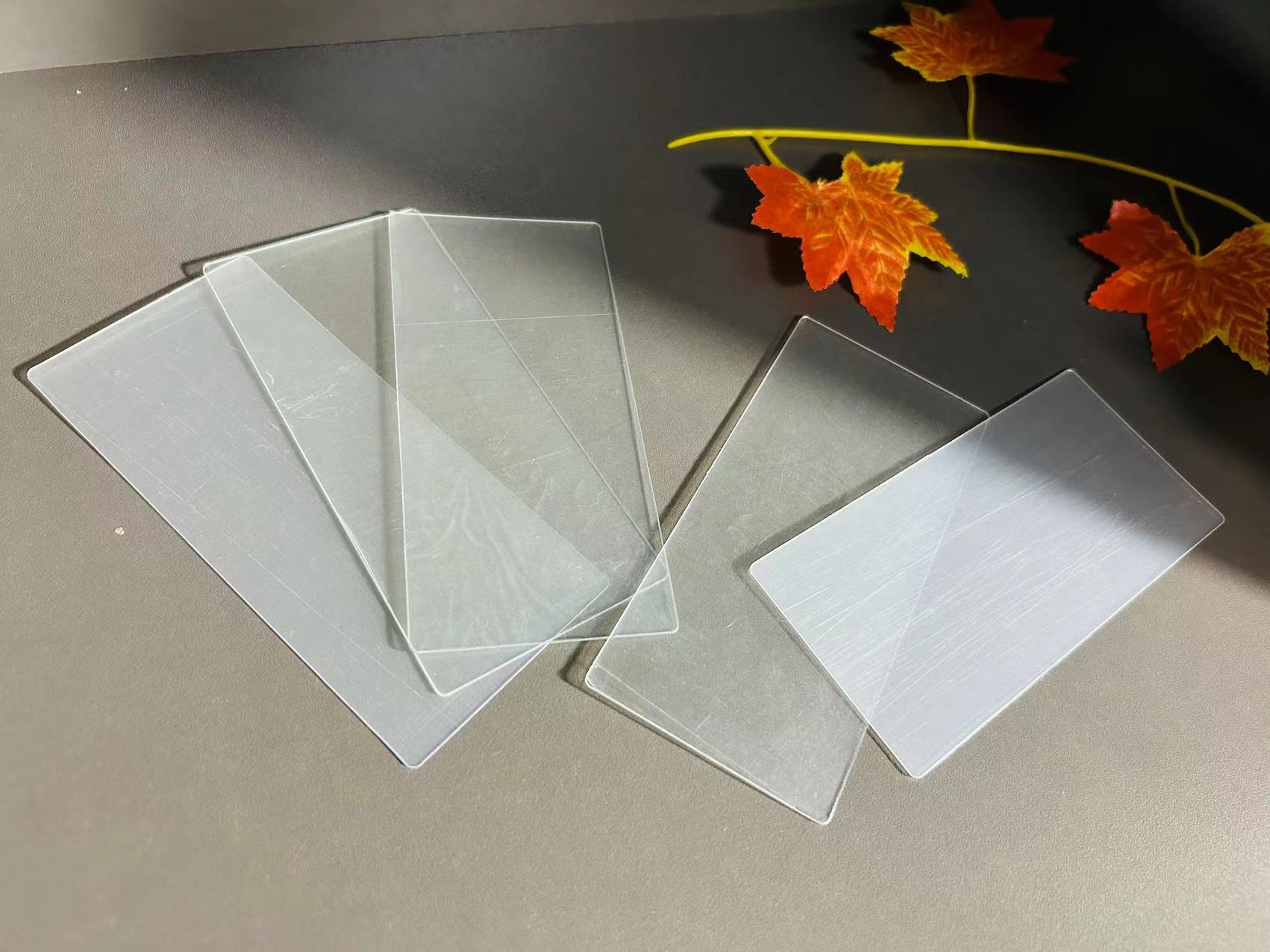

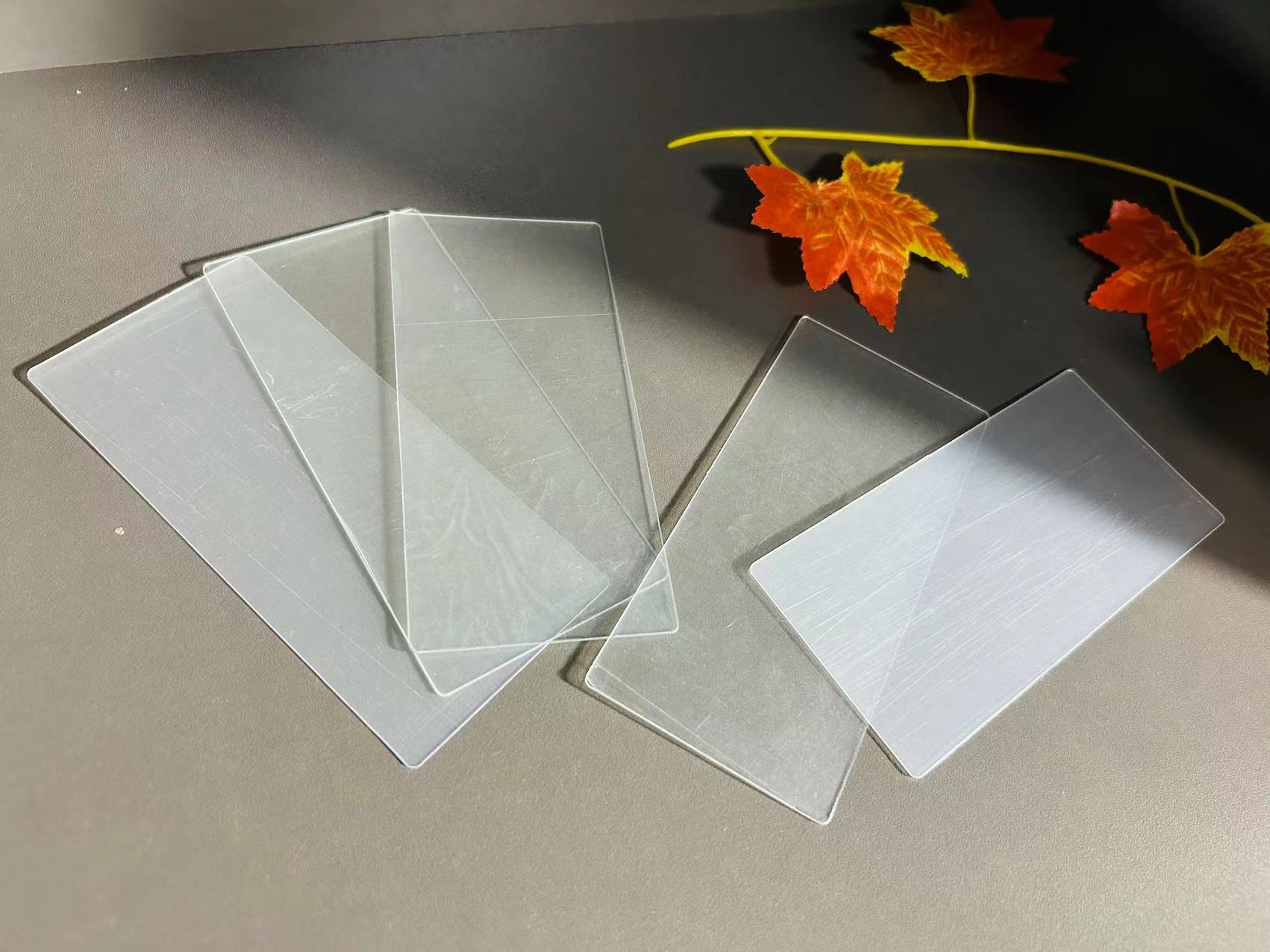

臻彩科技 ZCCUTTER 模切打样机凭借高频振动刀技术、微米级定位精度、多工艺兼容能力,完美适配 BOPET/BOPP/OPP/PET 膜、光学薄膜、锂电膜等全品类薄膜材料的打样与小批量生产需求,解决传统加工(刀模冲压、激光切割)的精度不足、边缘碳化、开模成本高三大痛点,成为薄膜材料后道加工的核心装备。

一、核心技术:为薄膜材料加工量身定制的 “精准切割基因”

ZCCUTTER 模切打样机的技术优势,恰好匹配薄膜材料 “薄、脆、易拉伸、高精度需求” 的特性,从根源上解决加工难题:

-

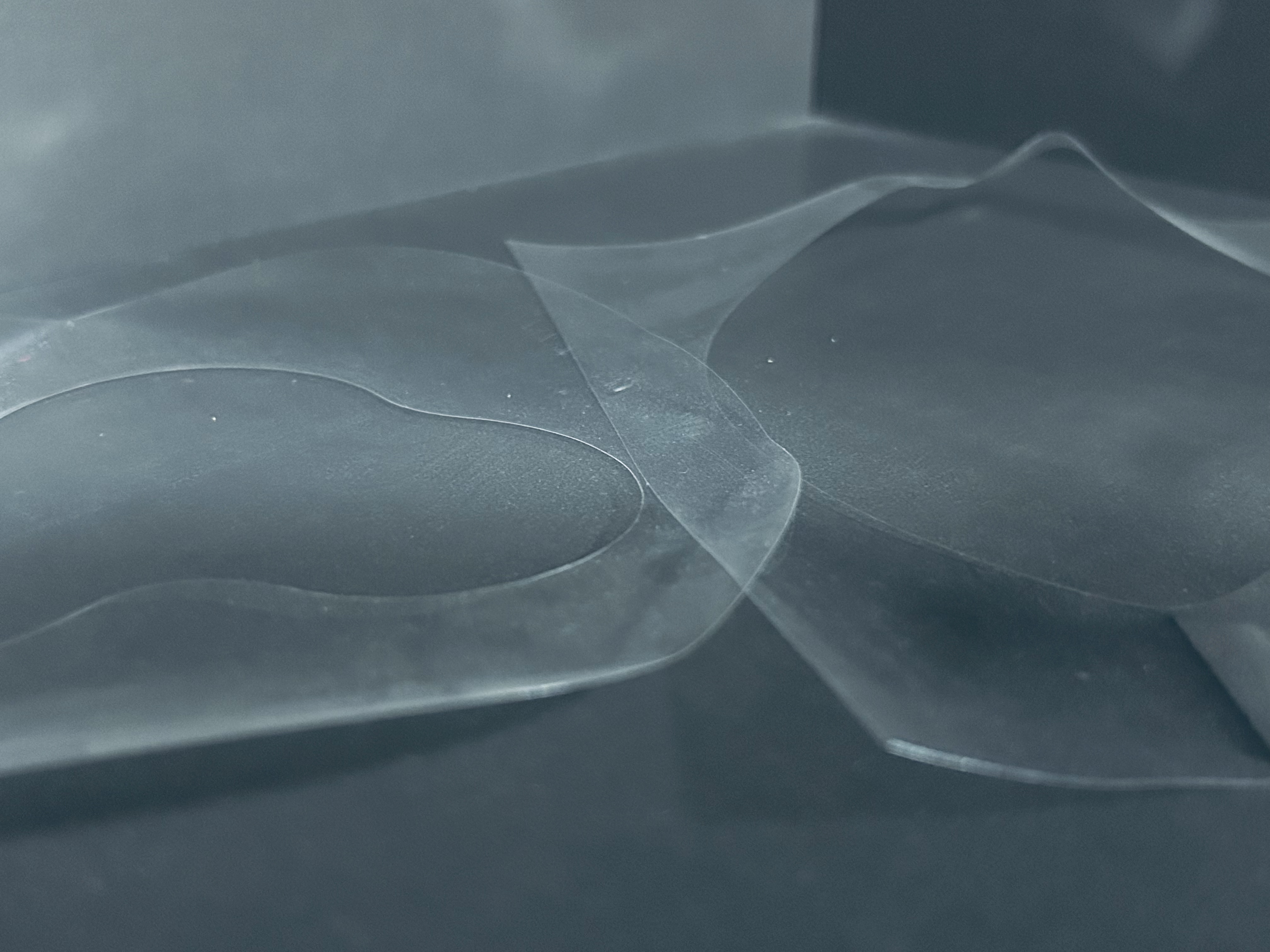

高频振动刀 + 半穿刀互换结构:针对薄膜材料 “薄而韧” 的特点,高频振动刀(电动 + 气动双模式)可实现 0.01mm 级精细切割,避免传统刀模冲压的材料压溃、拉伸变形;半穿刀设计支持 OCA 光学胶、离型膜等 “膜 - 胶 - 纸” 复合结构的精准半断切割(仅切断膜层不损伤基材),边缘光滑度达 Ra≤0.8μm,满足光学显示领域对边缘质量的严苛要求。

-

±0.01mm 定位精度 + CCD 视觉校正:搭载台达伺服电机 + 精密齿轮齿条传动系统,定位精度最高达 ±0.01mm(超越行业标准 3 倍),配合 CCD 工业相机实时图像校正,即使 BOPET/PET 等薄膜存在轻微卷边、变形,也能精准对齐切割路径,确保批量加工尺寸一致性(误差≤0.05mm),适配偏光片、导电膜等光学薄膜的 “像素级” 切割需求。

-

低张力送料 + 分区真空吸附:采用铝蜂窝结构吸附平台 + 分区真空控制,针对不同厚度薄膜(从 0.01mm 超薄 PET 膜到 2mm 硬化膜)调节吸附力,避免材料起皱、移位;配合低张力自动送料系统,可连续加工卷状薄膜(如锂电膜、包装卷膜),实现 “卷对卷” 循环加工,UPH 可达 2400pcs,兼顾效率与精度。

-

无碳化、无辐射加工:相较于激光切割机,振动刀切割无需高温作用,彻底解决光学薄膜、量子点膜等热敏性材料的边缘发黑、碳化问题;无刺眼强光与辐射,保障导电膜、锂电膜等特殊薄膜加工时的材料性能稳定(无高温氧化),同时符合工业安全标准。

二、全品类薄膜材料适配:从基础包装膜到高端功能膜的 “全场景覆盖”

根据薄膜材料的应用领域与加工需求,ZCCUTTER 模切打样机构建了针对性解决方案,覆盖 12 大品类薄膜材料:

|

|

|

|

|

|

| 通用包装薄膜 |

BOPET/BOPP/OPP 膜、包装阻隔膜、镀铝膜、印刷复合膜

|

高速裁切、异形轮廓(如包装开窗、标签形状)、批量一致性

|

1. 1-1200mm/s 可调切割速度,适配包装膜批量加工;2. 智能路径优化,减少材料浪费(节省 15% 以上耗材);3. 卷对卷自动送料,支持 1.8m 宽幅膜材连续加工

|

|

| 光学显示薄膜 |

偏光片、OCA 光学胶 / 膜、量子点膜、CPI/PI 膜、导电膜

|

|

1. ±0.01mm 定位精度,匹配偏光片与屏幕的精准贴合需求;2. 半穿刀精准控制切割深度,OCA 胶层半断无溢胶;3. 无碳化切割,保障量子点膜的光学性能不衰减

|

|

| 新能源锂电薄膜 |

锂电隔膜、铝塑膜、气凝胶隔热膜、PET 锂电池绝缘片

|

|

1. 气动振动刀增强切割力度,适配 15mm 厚气凝胶隔热膜;2. 全包围床身 + 防尘设计,避免切割粉尘污染锂电膜;3. 切割精度≤0.05mm,确保铝塑膜包装的电池封装密封性

|

|

| 功能防护薄膜 |

保护膜(屏幕 / 车载)、车衣膜、硬化膜、节能窗膜、玻璃薄膜

|

|

1. 可加装绘图笔(最细 0.2mm 笔尖),实现保护膜表面精准标记;2. 高速振动刀切割车衣膜(厚度≤2mm),边缘无锯齿,贴合度高;3. 防刮毛毡垫,避免加工过程中薄膜表面划伤

|

|

| 特殊复合薄膜 |

|

|

1. 分区吸附适配多层复合膜,避免层间分离;2. 支持复杂图案(如装饰膜的纹理切割),CAD 文件导入后一键生成路径;3. 免刀模加工,小批量定制(如家电用膜的异形开孔)成本降低 80%

|

|

三、核心价值:薄膜材料加工的 “降本增效加速器”

对于薄膜材料相关企业(如光学膜厂、锂电辅料厂、包装印刷厂),ZCCUTTER 模切打样机的价值不仅在于 “精准切割”,更在于重构加工流程、降低综合成本:

-

免刀模打样,缩短研发周期:传统刀模冲压需 3-5 天制作刀模,且修改设计需重新开模(成本 500-2000 元 / 套);ZCCUTTER 支持 AutoCAD/AI 设计文件直接导入,修改后 3 分钟内启动打样,单日可完成 50-100 组不同规格样品(如不同尺寸的偏光片、锂电隔膜),助力新品研发快速迭代(周期缩短 70%)。

-

小批量量产,灵活响应订单:针对薄膜材料 “多品类、小批量” 的订单特点(如新能源车企的定制化锂电膜、包装厂的小众标签订单),ZCCUTTER 无需刀模切换,可快速切换切割参数(如从 BOPP 膜切换到铝塑膜仅需 5 分钟),单台设备即可满足 100-10000pcs 小批量生产需求,避免传统量产设备 “大订单吃不饱、小订单吃不了” 的困境。

-

跨品类兼容,降低设备投入:一台 ZCCUTTER 可覆盖从超薄 PET 膜到 20mm 厚复合膜的加工需求,无需为不同薄膜材料购置专用设备(如单独的光学膜切割机、锂电膜裁切机),设备投入成本降低 60%,同时节省车间占地(最小机型占地面积仅 2350×1600mm)。

四、行业应用案例:从实验室打样到工厂量产的 “全链路验证”

ZCCUTTER 模切打样机已服务全球近 6000 家企业,在薄膜材料加工领域积累大量标杆案例:

光学显示行业:为3C电子行业供应链企业提供偏光片、OCA 光学胶打样服务,切割精度 ±0.02mm,边缘无毛刺,满足 OLED 屏幕贴合需求,小批量生产良率达 99.8%;

新能源行业:助力新能源供应链加工锂电隔膜、铝塑膜,通过防尘设计与精准切割,保障电池封装密封性,替代进口设备(成本仅为进口设备的 1/3);

总结:ZCCUTTER—— 薄膜材料加工的 “技术桥梁”

从基础包装膜到高端光学膜、锂电膜,ZCCUTTER 模切打样机通过 “精准切割技术 + 灵活加工能力”,搭建起薄膜材料 “设计 - 打样 - 小批量量产” 的快速通道:既解决实验室阶段的 “高精度打样” 需求,又满足工厂的 “小批量应急生产” 需求,同时规避传统加工的成本与质量风险。对于薄膜材料企业而言,选择 ZCCUTTER 不仅是购置一台设备,更是获得一套 “降本、提效、保精度” 的全流程加工解决方案,助力在新能源、3C 电子、光学显示等领域的竞争中占据技术先机。

|